고화질, 고배율, 초슬림화를 바탕으로

새로운 사용자 경험의 극대화

삼성전기는 Camera Module의 핵심부품인 Actuator 고정밀 설계 기술과 양산 기술을 보유하고 있습니다.

고해상도 Lens를 채용할 수 있는 고성능 Slim Actuator 기술을 기반으로 다양한 기능의 High-End Camera Module을 제공합니다.

Actuator

Actuator는 카메라모듈 내 Lens를 상하 또는 좌우로 고속이동 시켜 초점을 맞추거나 손 떨림을 보정하는 기능을 수행하는 부품입니다.

주요 기능으로는 AF, OIS, Iris (조리개), 광학 줌 등이 있습니다.

- AF(Auto-Focus)

- Lens를 최적 초점 위치로 이동시켜 피사체가 선명하게 나오도록 하는 기능

- OIS(Optical Image Stabilizer)

- 미세한 카메라의 떨림을 감지하고, Lens를 떨림의 반대방향 위치로 보정하여 이미지가 번지지 않도록 하는 기능

- IRIS(조리개)

- 빛의 양을 조절하여 최적의 조도와 심도로 촬영하는 기능

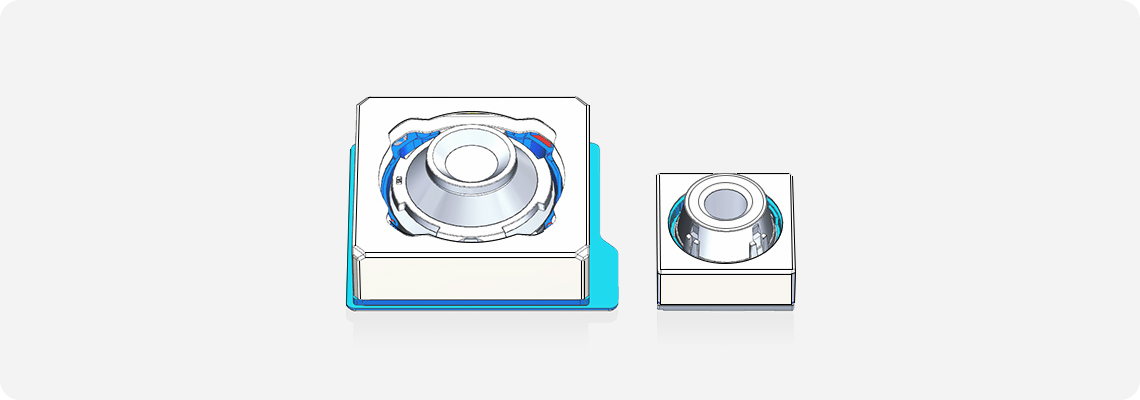

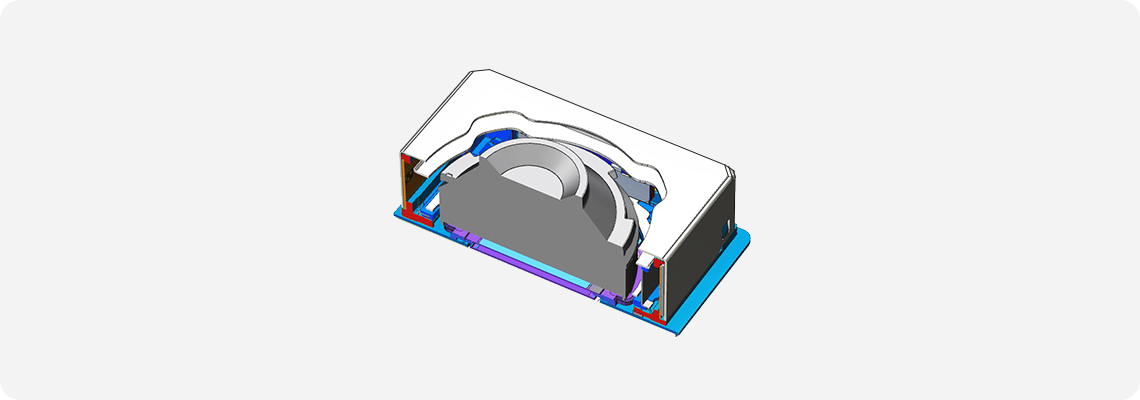

Advanced Ball Guide Actuator

삼성전기 Actuator 제품에서는 최적 설계된 Ball Guide 방식이 적용됩니다. 이를 통하여 Suspension 또는 Spring 지지 방식 대비 고중량 Lens부품의 AF, OIS 정밀 구동이 가능합니다. 또한 OIS 구동 시 지지부를 X, Y Stage화 하여 2축 Ball Guide를 적용, 각 축 구동 시 Cross-Talk을 배제하여 Rolling 현상을 제거하였습니다. 구동 속도 및 위치 정밀도가 뛰어나며 배터리 소모 절감 측면에서도 강점을 가지고 있고 고신뢰성을 확보하였습니다.

- Ball Guide 구조 (고신뢰성, 고정밀)

- 구조 최적화 및 간소화를 통한 생산성 향상 및 고장모드 최소화

- 타 방식 대비 내충격 신뢰성 우수

- Closed Loop 방식 OIS & AF 정밀제어

- 고화소 트렌드에 따른 고해상도 Lens 정밀구동 가능

- 모바일에 최적화된 구조로 저전력 구동 가능

| Type | Ball Guide | Spring & Wire |

|---|---|---|

| Structure |  |

|

| Settling Time | (Relatively) Short | Long |

| Crosstalk | No | Yes |

| Weight Limit | Over 1000mg | Below 1000mg*충격 시 Spring 변형 및 단선 발생 |

| Power Consumption | Low | High |

| Compensation Angle | High (1.5˚) | Low (1.0˚) |

* 충격 시 Spring 변형 및 단선 발생

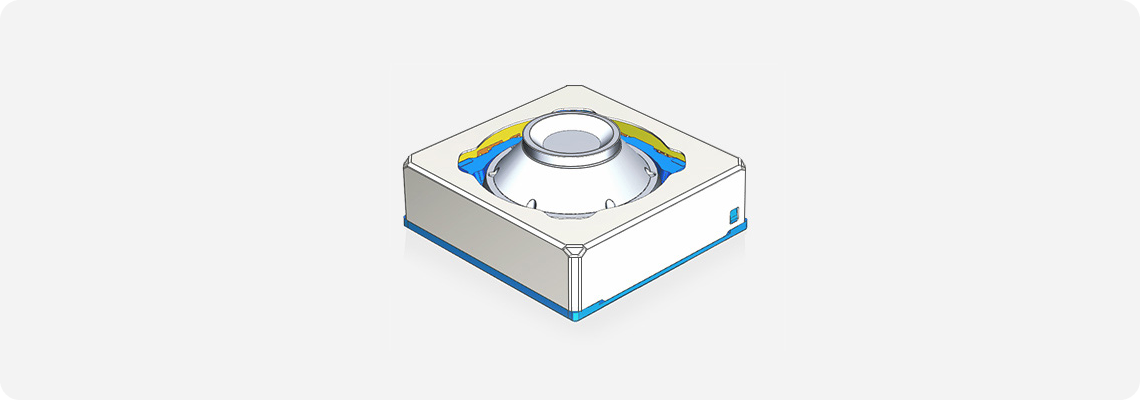

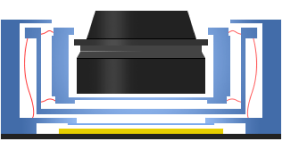

광학 줌 Actuator

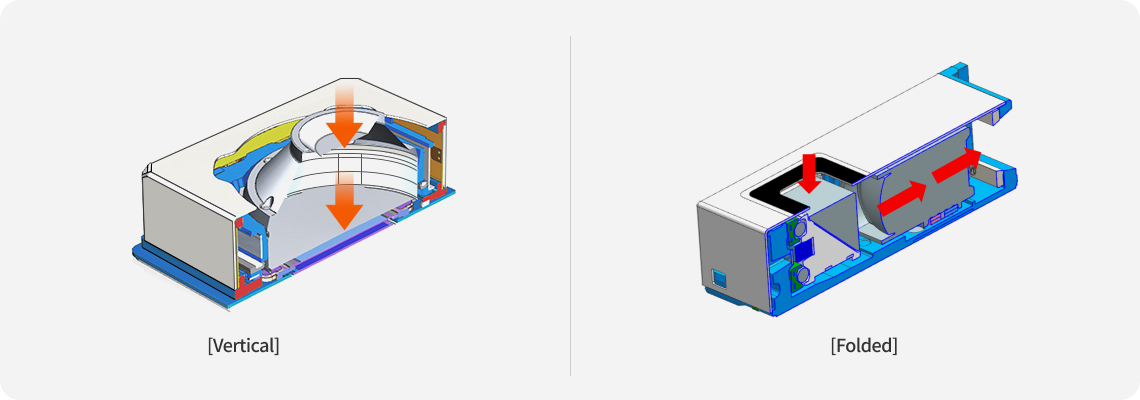

광학 줌이란 여러 장의 Lens를 이용하여 배율을 다양하게 조절하는 것으로, 디지털 줌과는 다르게 멀리 있는 피사체를 고배율로 촬영해도 밝고 선명한 사진을 얻을 수 있습니다. 빛의 경로가 일직선인 기존의 직통(Vertical) 방식과 잠망경처럼 빛의 경로를 꺾어 고배율 줌을 촬영하는 굴절(Folded) 방식이 있습니다.

- Slim & 고화질 Folded (굴절 광학계 적용)과 고배율 Zoom 모듈

- Ball Guide 구조로 Big Sensor용 고중량 Lens 채용 가능

- Prism OIS + Ball Guide 구조로 고배율, 고해상도 확보 용이

- Lens Optical Align 조립으로 고해상도 확보

- 성능 확장성 용이 : Long Stroke 적용 다단 Zoom, Super Macro, Lens Lead 적용 가능

- Closed Loop 방식의 제어 시스템 도입으로 고정밀도 보장

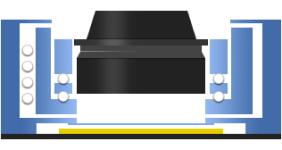

Vertical vs Folded

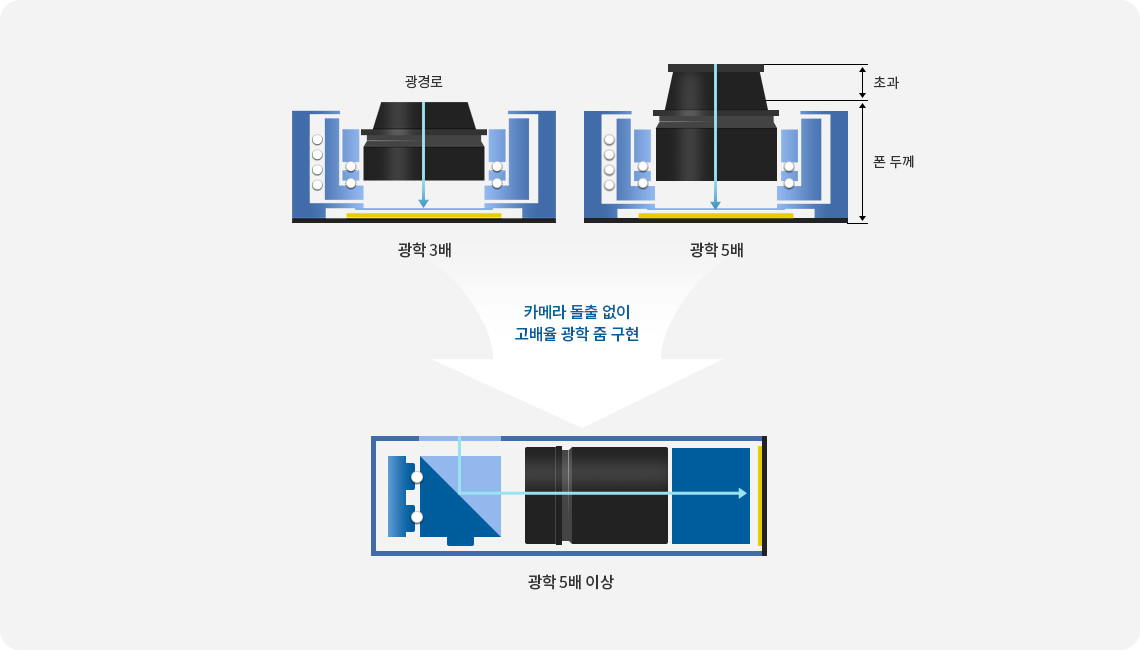

직통(Vertical) 방식은 기존에 일반적으로 사용되는 구조로 고배율 광학줌을 구현하려면 긴 초점 거리를 확보하여야 하기 때문에

카메라모듈의 높이가 증가하고 이는 스마트폰의 디자인을 저해하는 요인으로 작용합니다. 따라서 이 방식의 카메라모듈은 고배율 광학줌 구현에

한계가 있으며 통상적으로 광학 2~3배줌까지 지원하게 됩니다. 굴절(Folded) 방식은 잠망경의 원리를 응용한 구조로 프리즘을 통해

빛을 굴절시키고 굴절된 빛이 가로로 배열된 Lens와 Sensor를 통과하는 구조입니다. 이를 통하여 카메라모듈의 두께 증가 없이 긴 초점 거리를

확보할 수 있으며 고배율 광학줌 구현이 가능합니다.

직통 방식에서는 배율 증가에 따라 카메라모듈의 높이가 증가하고 광학 줌 5배 이상은 스마트폰 실장이 불가한 수준으로 증가할 수 있습니다.

굴절 방식은 카메라모듈의 돌출 없이 슬림 디자인과 고배율 줌 구현을 가능하게 합니다.

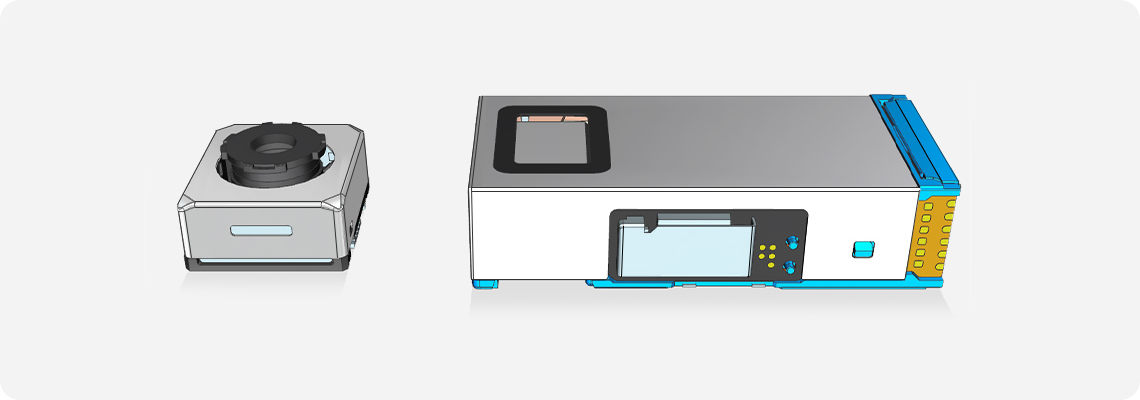

Lens

Lens는 피사체로부터 발산된 빛을 모아 Image Sensor에 전달하여 피사체의 상이 맺히도록 하는 부품입니다. 모바일용으로는 Wide, Tele, Ultrawide, Front, 고배율 Zoom 카메라모듈에 대응하고, 자동차용으로는 Rear View, Surround View, e-Mirror, Front Facing, Interior 카메라모듈에 대응하기 위하여 다양한 제품 라인업을 확보하고 있습니다.

- 고해상도 Slim Lens 핵심 기술

- 48M, 50M, 108M, 200M에 이르기까지 다양한 고화소 Lens의 슬림화

- 고화질 구현을 위한 Lens 설계 기술

- 세계 최초 7p Lens 양산

- Sub-micron 크기의 초정밀 금형 제작 및 조립 기술

- 세계 최초 Folded Camera Module용 D-cut Lens 양산

- 광학/광기구 설계 → 금형 설계/제작 → Lens 사출/조립까지 일관 생산 체계 구축

* Sub-micron : 지름 0.2~0.1um, 1um=0.0001cm

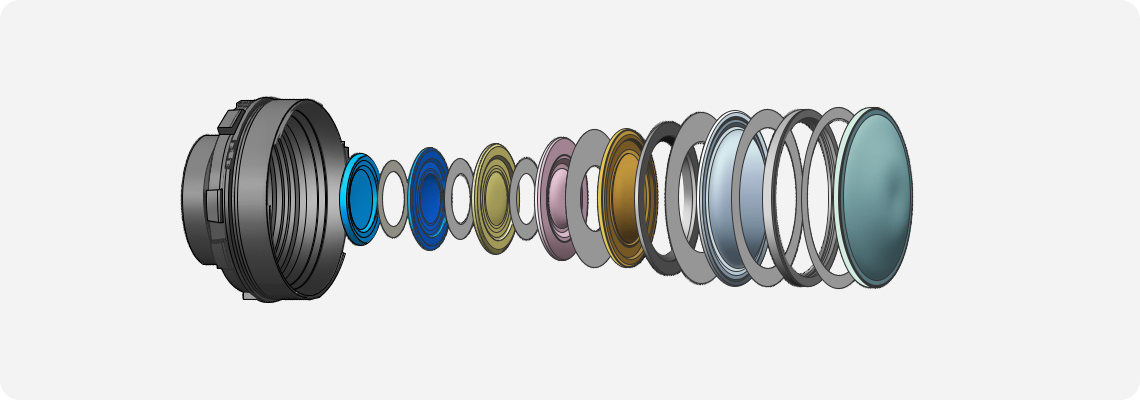

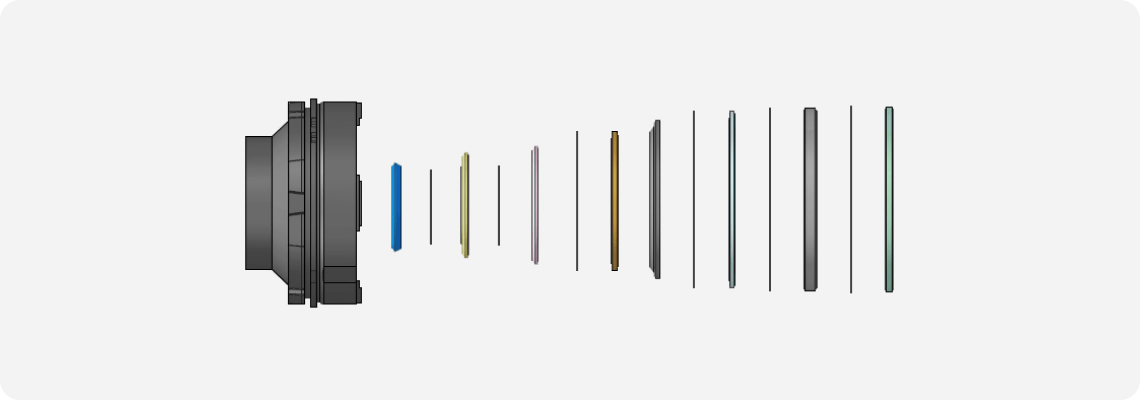

Lens 조립품

Lens 조립품은 일반적으로 Barrel, Lens, Spacer의 3종류 부품으로 구성됩니다. Barrel은 부품들이 조립되는 Case 역할을 하며, Lens는

센서에 상이 맺히도록 빛을 전달하고, Spacer는 Lens간 거리를 유지하고 Flare, Ghost를 방지하기 위해 불필요한 빛을 차단하는 역할을 합니다.

* Flare : 빛이 Barrel 내부에서 반사되거나 너무 밝은 피사체로 인한 난반사로 뿌옇게 보이는 현상

* Ghost : 강한 빛이 Barrel 내부나 Lens 면 등에 반사되어 광원과 대칭되는 위치에 잔상을 남기는 현상

Lens 단품 치수들은 카메라모듈 해상력을 결정하는 데 직접적인 영향을 미칩니다. 뛰어난 해상력을 얻기 위하여 다음의 Lens 단품 치수들이

Sub-micron 단위로 관리됩니다.

| Lens Measurement Item | 설명 |

|---|---|

| Decenter | 렌즈 양면의 중심 간의 거리 |

| Concentricity | 렌즈 외경 중심과 렌즈 유효면 중심 간의 거리 |

| Rib Thickness | 리브면(렌즈 유효경 외부면)의 두께 |

| SAG | 렌즈의 리브면(조립기준면)에서부터 렌즈 만곡점까지의 거리 |

| Central Thickness | 렌즈 중심부의 두께 |

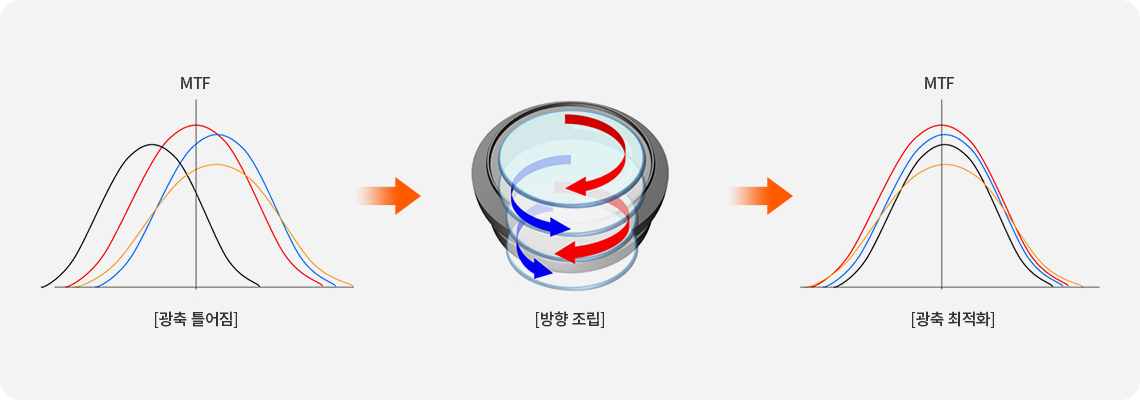

높은 해상력을 위해서는 Lens 단품 치수들의 관리도 중요하지만 각 부품들을 조립하는 과정에서 발생하는 광축 틀어짐을 최소화하는 것이

중요합니다. 각 렌즈들을 회전시켜 조립하는 방향조립을 통해 틀어진 광축을 정렬할 수 있으며 이를 통해 선명한 이미지를 구현하고 있습니다.

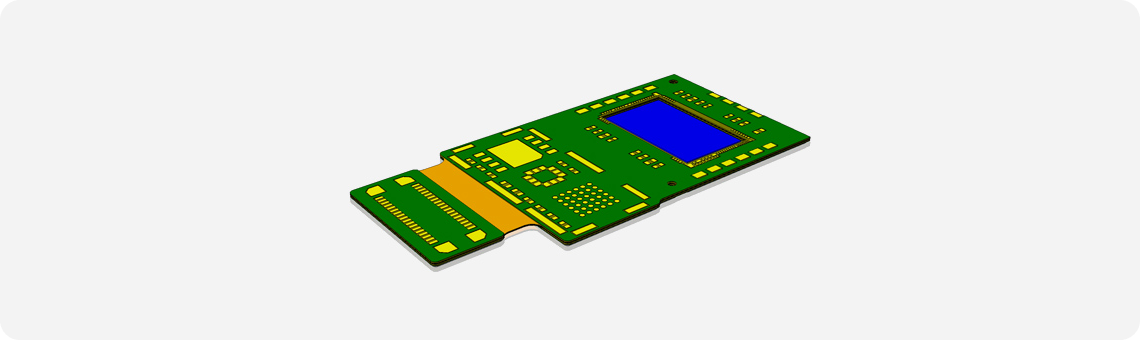

PCB

PCB는 PSR, 동박, 절연재 등 여러 자재의 접합으로 구성되며, PCB 상에 Actuator, Sensor, 회로소자를 실장하고 부품간의 유기적인

회로동작을 통하여 디지털 이미지를 전송합니다. 카메라모듈에는 전자제품의 밀집된 공간에 굴곡 형태로 실장 되는

Rigid- Flexible PCB와 카메라모듈 Actuator의 내부 실장을 위한 Flexible PCB가 적용됩니다.

- PCB 설계 핵심 기술

- Warpage 해석 자동화

- PCB 박판화 구조 (FR-4 0.3T, FR-4 Cavity 0.25T, Metal Cavity 0.15T)

- Electrical 시뮬레이션

- 3D Warpage Scan

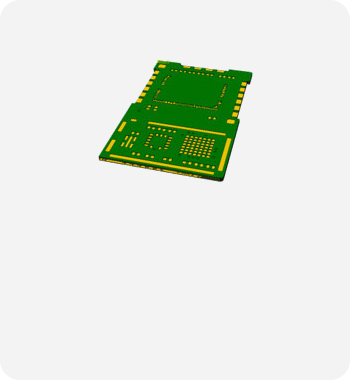

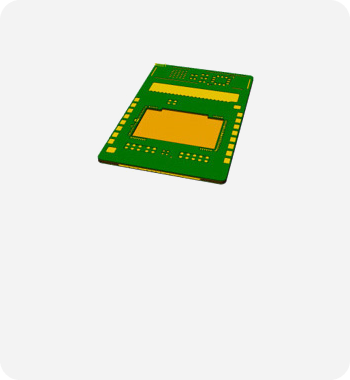

PCB 박판화 구조

고기능화, 슬림화를 중심으로 모바일 기기의 기술 환경이 급속도로 발전 중이며, 카메라모듈의 슬림화를 위해서는 구성부품의 두께 저감 기술이

요구됩니다. PCB는 이미지센서 실장부의 배면 두께를 낮춘 Cavity PCB를 구현하여 카메라모듈 슬림화에 대응하고 있습니다.

-

- FR-4 Normal PCB

- Thickness: 0.3

-

-

Organic Cavity PCB

(Cavity FR-4 재질) - Thickness: 0.4(Cavity 0.2)

-

Organic Cavity PCB

-

-

Metal Cavity PCB

(Cavity Metal 재질) - Thickness: 0.4(Cavity 0.15)

-

Metal Cavity PCB

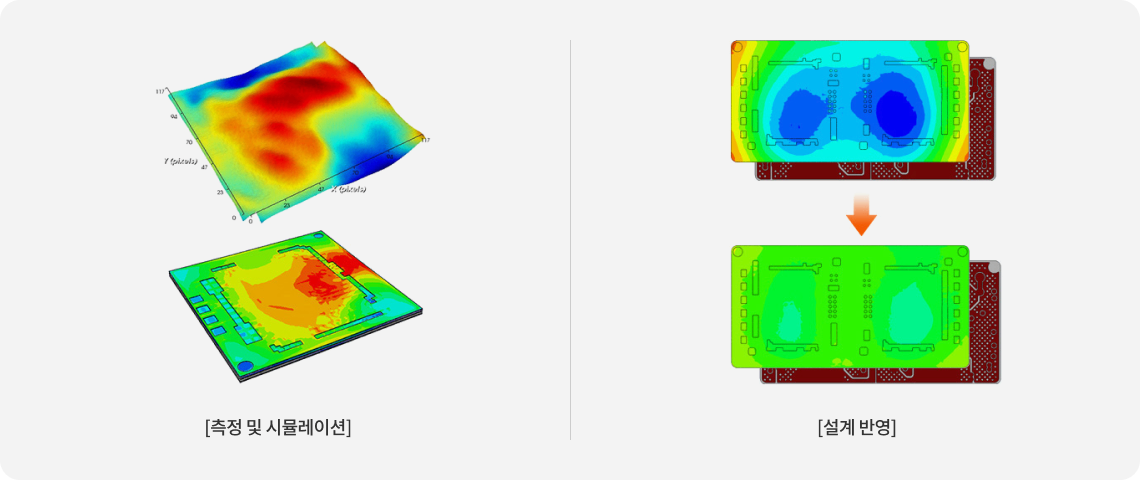

Warpage 해석 자동화

PCB의 휨(Warpage) 관리는 카메라모듈의 광학설계에 영향을 주는 요인으로 고화소 카메라모듈에 있어서 주요한 요구기술입니다.

Warpage 해석은 CTE Mismatch 이론을 기반으로 해석 방법론을 연구하여 높은 예측 정확도를 제공하고, 해석 모델링 및 최적화 알고리즘 개발,

프로그램 개발 등을 통해 해석 전 과정을 자동화 하였습니다. 이를 통하여 최적 결과를 도출하여 설계에 반영합니다.

* CTE(Coefficient of Thermal Expansion) : 열팽창 계수, 일정한 압력 아래에 있는 물체의 열팽창과 온도 사이의 비율

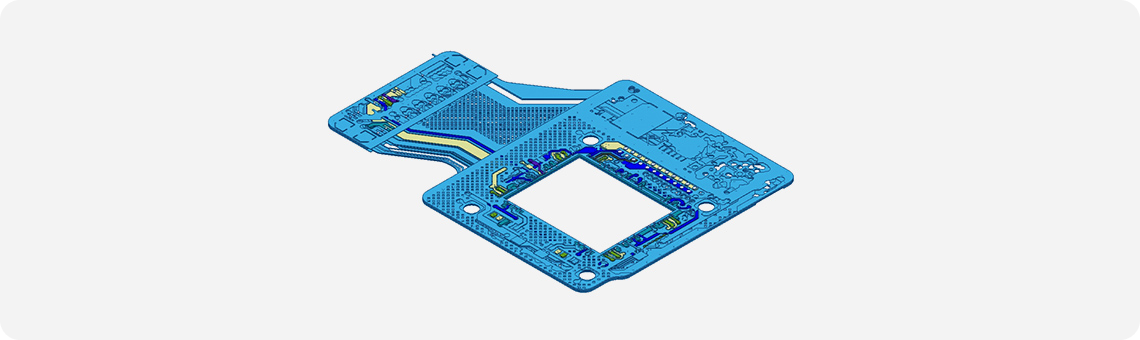

Electrical 시뮬레이션

카메라모듈의 기술 진보로 고속 신호전송, 저전력화가 요구되고 저전력 부품의 개발과 더불어 PCB설계에 있어서도 손실을 최소화하는 설계가 요구됩니다. 전송선의 Electrical 시뮬레이션을 통해 이러한 손실을 보다 정확히 예측하고 설계 개선점을 찾아내어 반영하고 있습니다.

- Resistance [mΩ] 분석

- Coupling Coefficient [%] 분석

- MIPI Impedance 분석

- S-Parameter 해석

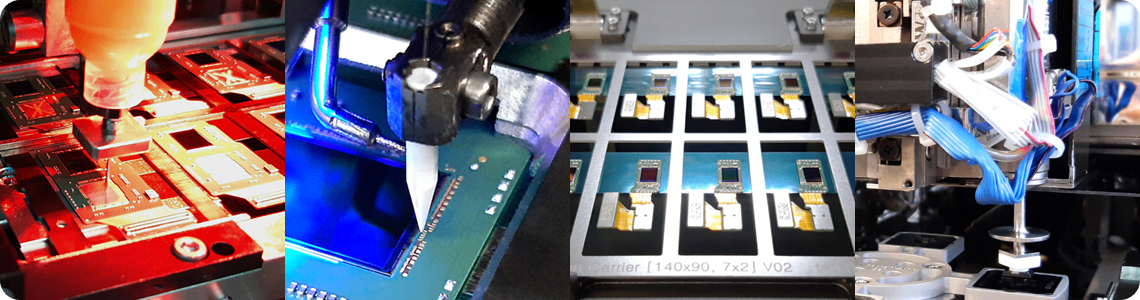

Module PKG

Module PKG는 광학 부품의 실장, 접합 및 검사 평가를 통하여 카메라모듈의 성능 최적화를 구현하는 기술입니다.

- 고속 자동 설비로 높은 생산성

- 고품질 제품을 위한 정밀조립 공정 (Active Alignment)

- 초박형 제품을 위한 Slim PKG 공법 / 기술

- 제품 특성 평가 및 Particle 검사 공정의 자동화 (Full Automation)

- 고정밀 공정 설비 자체 개발

- 우수한 청정도의 제품 생산 환경 (10class)

COB

COB(Chip on Board)는 Image Sensor를 Rigid PCB에 부착한 후 Wire Bonding을 통해 PCB와 Sensor를 연결하는 PKG 공법입니다. 자동화 및 제품의 규격화가 가능하고 신뢰성이 우수하여 반도체 및 여러 디바이스 제조에 있어 광범위하게 사용되고 있는 방식으로 삼성전기에서는 세계 최고의 카메라모듈을 생산하기 위해 다양한 공법을 자체 개발하여 적용하고 있습니다.

COB 공법의 대표적인 공정순서는 아래와 같습니다.

-

- 1. Die Attach

- Image Sensor를

PCB에 접합

-

- 2. Wire Bonding

- Image Sensor와 PCB 사이에 전기적인 신호가 통하도록 Wire를 연결

-

- 3. Cleaning

- PCB와 Image Sensor 위의 이물을 제거

-

- 4. Housing Attach

- Lens가 부착된 Housing을 Image Sensor와 정밀조립(Active Alignment)